Un taller de mecanizado aspira a producir un determinado número de piezas, con un cierto nivel de calidad, de la manera más eficiente, y entregarlas a tiempo. id:56714

Tradicionalmente, las empresas de fabricación definían la eficiencia equiparándola con la rentabilidad de la inversión. El éxito se medía en términos de lotes continuos de miles o cientos de miles de piezas y el objetivo era lograr una producción constante a partir de una o más máquinas. Desde ese punto de vista, cualquier máquina que estuviese en marcha produciendo piezas se consideraba eficiente.

Hoy en día, los fabricantes suelen trabajar con más frecuencia en escenarios de producción de bajo volumen/alta mezcla adaptados a diferentes necesidades del cliente. Los tamaños de lote pueden abarcar desde cientos de piezas hasta unas pocas unidades. Sin embargo, incluso cuando todas las máquinas de un taller están funcionando sin descanso, los clientes pueden tener que esperar por las piezas que han encargado. Las estrategias de salida de gran volumen entran en conflicto con la flexibilidad y los complejos requisitos de planificación de los escenarios de producción de bajos volúmenes.

En el entorno de fabricación actual, la verdadera eficiencia de fabricación implica alcanzar un equilibrio flexible entre el máximo rendimiento y el cumplimiento oportuno de una amplia variedad de pedidos de clientes individuales. Lo prioritario es el resultado final: entrega puntual de los productos y clientes satisfechos.

Control de calidad

Mientras equilibran la producción y la demanda, los fabricantes deben extremar las precauciones para mantener la calidad del producto. La presencia de piezas de calidad inaceptable obligará a cambios inesperados en los programas de producción, consumirá tiempo y dinero y causará retrasos en las entregas. Una planificación improvisada dará lugar a paradas de producción y dejará máquinas sin utilizar mientras los costes de mano de obra de planta se disparan para tratar de atajar los problemas imprevistos que generan las paradas.

La calidad de pieza en la fabricación se describe generalmente en términos de cumplimiento de los requisitos de dimensión y acabado superficial de la pieza. Una medición adicional de calidad, a saber, el desempeño puntual de las entregas, puede denominarse calidad de proceso. El fabricante debe controlar los procesos hasta el punto que el tiempo de producción previsto sea suficiente para completar el trabajo y entregarlo al cliente en el plazo prometido.

Complacer a los clientes frente a publicar beneficios

Las máquinas de una planta puede que funcionen el 100 % del tiempo, pero si el rendimiento de entrega deficiente decepciona a los clientes y dejan de comprar los productos de la fábrica, esta fracasará. Mantener a los clientes satisfechos es un objetivo principal, pero concentrarse solo en la satisfacción del cliente puede amenazar la rentabilidad. Centrarse en el cliente es esencial, pero un fabricante debe maximizar la utilización de sus equipos al tiempo que cumple con los volúmenes de piezas, los requisitos de calidad y los requisitos de entrega del cliente.

Promesas y planificación

Una fabricación coronada por el éxito implica la interacción coordinada de varios grupos en el seno de la organización de fabricación. Un grupo promete a los clientes una serie de resultados en relación con el coste, la calidad y el plazo de entrega de las piezas solicitadas. Los otros grupos de la organización, incluidos los de ingeniería, compras, personal del taller y administradores, se aseguran de que estas promesas se cumplan.

Cada uno de los grupos define la eficiencia de forma diferente. El personal de mecanizado busca optimizar cada uno de los procesos de mecanizado para conseguir el máximo rendimiento. Los grupos ajenos al proceso técnico de mecanizado se concentran en mejorar el rendimiento del sistema en general. Su análisis cubre temas como los porcentajes de efectividad general de los equipos (OEE) y la productividad de la mano de obra.

El corazón de la eficiencia

Para describir la eficiencia de fabricación en términos biológicos básicos, el corazón de cualquier operación de producción es el proceso de mecanizado. Aunque el corazón del cuerpo es indispensable, no funciona por sí solo. Es parte de un sistema que incluye el resto del cuerpo y el cerebro.

En la fabricación, si el corazón es la tecnología de mecanizado, el cuerpo es el conjunto de la organización de fabricación, incluyendo la ingeniería, la planificación de negocio y la administración. El cerebro de la organización es el grupo de personal que coordina todos los elementos del sistema. Sin embargo, el cerebro no puede simplemente decidir que el corazón debería bombear más rápido, de igual manera que una persona no puede controlar los latidos de su corazón por medio del pensamiento. Análogamente, un proceso de mecanizado no siempre se puede controlar desde una perspectiva racional.

En el sector actual dominado por la tecnología digital y el Internet de las cosas industrial (IIoT), el personal, y en especial los más jóvenes, quieren respuestas y reglas claras para controlar el proceso de mecanizado. Desgraciadamente, en muchos casos no hay reglas racionales, y es necesario aceptar, reaccionar y resolver los problemas inesperados de mecanizado.

Problemas inesperados y trabajadores no capacitados

En un mundo ideal, el personal de la planta tendría los conocimientos, las habilidades y la experiencia necesarios para afrontar problemas inesperados en el proceso de mecanizado. Sin embargo, muchos de los propietarios de plantas se quejan de que es difícil mantener una mano de obra suficientemente capacitada. Mientras que la formación podría parecer una manera de solventar la escasez de trabajadores cualificados, resulta sorprendente ver cómo algunos comerciantes afirman que sus iniciativas de formación a menudo no sirven de nada porque los trabajadores carecen de una mentalidad positiva hacia el aprendizaje de nuevas habilidades. Los propietarios explican que en muchos casos en los que ofrecen una formación técnica, los empleados creen que ya saben lo suficiente para hacer el trabajo asignado y no requieren formación adicional. (Ver barra lateral).

Tiempo total de fabricación

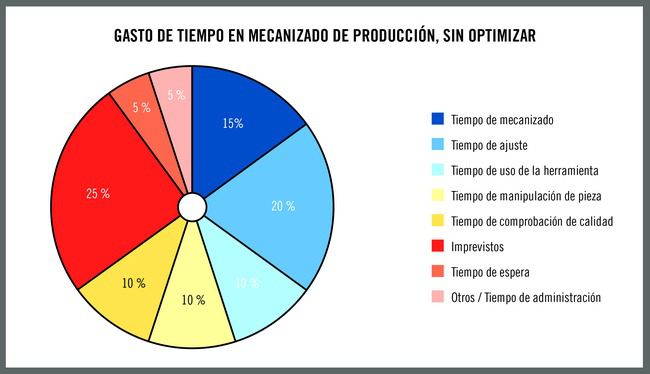

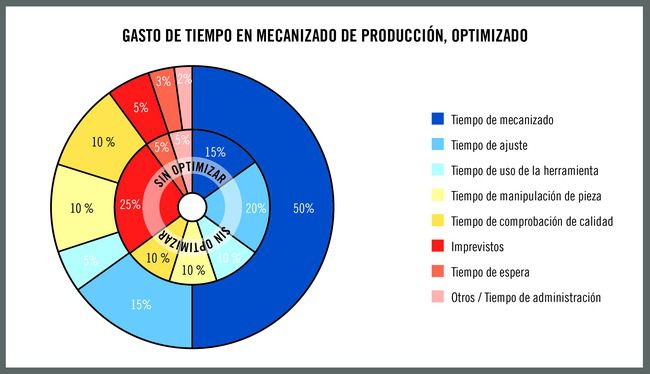

Analizar la eficiencia de una planta y eliminar los residuos puede proporcionar un tiempo adicional para el mecanizado y, en consecuencia, una mayor flexibilidad y respuesta a las necesidades del cliente. El tiempo total necesario para fabricar una pieza es la suma de muchas actividades individuales. Estas incluyen el tiempo de mecanizado en sí, el manejo de la herramienta, la manipulación de la pieza, las comprobaciones de calidad, los problemas imprevistos, las esperas y las tareas de administración, entre otras.

Algunas de las actividades son esenciales y no pueden eliminarse, tales como los cambios de herramienta y la manipulación de piezas. Más allá de las actividades necesarias, las plantas también gastan tiempo bregando con circunstancias imprevistas como cambios en la planificación, problemas de calidad y las esperas por herramientas o materiales que faltan.

En un caso, un taller examinó una serie de actividades diferentes en el mecanizado de una pieza para encontrar la cantidad de tiempo que consumía cada una (figura 3). El tiempo real de mecanizado resultó ser un 15 por ciento del total de producción, mientras que la configuración y las esperas consumieron una cuarta parte del tiempo y los problemas imprevistos, como la falta o el retraso de las herramientas o paradas para retirar virutas excesivamente largas, representó otro 25 %. Al reducir el tiempo absorbido por los problemas imprevistos, el tiempo de instalación, el manejo de la herramienta, las esperas y las tareas administrativas, el tiempo de mecanizado aumentó a un 50 % del total (figura 4). Este tiempo adicional aportó a la planta una mayor flexibilidad para adaptar las operaciones de mecanizado a los requisitos de trabajo específicos de los clientes.

Efectos imprevistos de las iniciativas de ahorro de tiempo

Como resultado de un estudio de ahorro de tiempo como el mencionado, otra planta fue capaz de triplicar las horas en las que los husillos cortaban piezas activamente. Sin embargo, la planta se encontró con que la producción de piezas no se triplicó por ello.

Estudios adicionales pusieron de manifiesto una serie de problemas que contribuyeron a este fenómeno. Un gran problema era que el tiempo de proceso original incluía el desbarbado fuera de máquina. Las iniciativas de ahorro de tiempo indicaron que el desbarbado podrían realizarse de forma más eficiente en la propia máquina. Sin embargo, cuando el desbarbado fuera de máquina se trasladó a la máquina-herramienta, el tiempo de husillo global se aumentó para tener en cuenta la operación de desbarbado. La situación muestra que el ahorro de tiempo en un área puede resultar en un aumento de consumo de tiempo, o una aparente disminución de la eficacia, en otra área.

La lección es que los cambios operativos deben considerarse en relación con todo el proceso de fabricación. Se trata de un equilibrio difícil, y no hay reglas generales, salvo buscar formas de utilizar el tiempo disponible tan eficazmente como sea posible.

Cambio de planes

La consecución de la eficiencia y la flexibilidad requieren la adaptación continua a las demandas de producción cambiantes. A menudo, los cambios se originan externamente cuando un cliente modifica un diseño de producto o cambia el número de piezas necesarias. La planta de fabricación debe modificar sus planes en consecuencia, pero esto puede causar trastornos en el plan total de la planta y llevar a una respuesta desordenada que a su vez ocasiona nuevos trastornos.

Cuando la planificación es desorganizada, algunos talleres distribuyen las piezas de trabajo a través del taller de forma aleatoria, llevando el trabajo a cualquier máquina disponible y causando más problemas. La situación puede convertirse en un círculo vicioso. Cuando empiezan los problemas de planificación, se pueden multiplicar como un virus. Un pequeño trastorno puede aumentar rápidamente. Y, como un virus humano, el trastorno puede resultar muy difícil de atajar.

La opción de la capacidad de reserva

Una manera eficaz de aumentar la eficiencia y flexibilidad de la planta consiste en añadir capacidad de mecanizado de reserva. El concepto de capacidad de reserva resulta ajeno a la mayoría de las plantas, y el departamento de finanzas de una planta puede dar el visto bueno a la inversión en nueva capacidad de mecanizado pero exigir que el nuevo equipo no esté inactivo. Ven una máquina como una inversión de uno o dos millones de euros (o dólares), y no pueden entender que cuando se compra como capacidad de reserva, puede permanecer sin usarse, sin hacer nada de manera regular. Pero, en realidad, hace algo importante: garantiza clientes satisfechos. Es una opción de seguridad útil que contribuye a una mayor flexibilidad y facilita la resolución de problemas imprevistos.

En algunas situaciones, en lugar de comprar una máquina de reserva, es posible que una planta trabaje con su propio equipo hasta que se produzca una sobrecarga y luego soliciten los servicios de un subcontratista. Pero si dicho subcontratista está luchando a su vez con los mismos problemas de sobrecarga de trabajo y falta de personal, el problema, lejos de resolverse, simplemente se traslada a otro responsable. Es muy difícil convencer a las plantas para que hagan acopio de capacidad de reserva con la posibilidad de que se utilizará raras veces, en el mejor de los casos.

Largos plazos de entrega frente a entrega puntual

La presión de entregar a tiempo puede acabar ampliando el tiempo real de producción. Si la fabricación de un trabajo en condiciones normales lleva una semana, pero el cliente desea una garantía absoluta de que la entrega se realizará a tiempo, una planta puede declarar un tiempo de preparación de dos semanas para proporcionar un margen de seguridad de tiempo. En otro caso, si un cliente necesita una pieza finalizada para una fecha determinada, un taller puede empezar dos piezas de trabajo para tener una de reserva en proceso en el caso de que le suceda algo imprevisto a la primera pieza. Estas prácticas improvisadas representan un consumo innecesario de tiempo de producción y dinero y, a la postre, acaban alargando los tiempos de entrega más allá de lo normal.

Opciones multitarea

Otro modo de aumentar la eficiencia y la flexibilidad de la planta, aunque caro, puede ser emplear la automatización en forma de una herramienta multitarea de mecanizado y un parque de palés. Una tienda pueden cambiar rápidamente una célula automatizada de un trabajo a otro y utilizar los palés para construir y almacenar futuras configuraciones. Se puede construir un sistema de este tipo alrededor de una máquina multitarea de mecanizado rodeada por palés de piezas de trabajo y acompañada de un almacén de herramientas con múltiples herramientas, todas atendidas por un robot. En esta disposición, el personal del turno de día puede configurar la máquina y los palés para procesar diversas piezas, y el turno de noche puede producir las piezas. Esta solución, sin embargo, es relativamente cara, y supone un nivel de inversión que no todas las empresas pueden permitirse.

Obstáculos a la multitarea

Un obstáculo organizativo al enfoque de la multitarea es la típica práctica de fábrica de distribuir las máquinas basándose solo en su función, como, por ejemplo, el mantenimiento de un departamento de fresado, otro de torneado, etc. En muchos casos, es mejor tener las máquinas organizadas en células en las cuales cada grupo de máquinas tiene ciertas capacidades de proceso adecuadas para determinados grupos o familias de piezas. La agrupación de máquinas basándose solamente en su función también lleva al personal de la planta a describirse a sí mismos de forma limitada, como operador de torno u operador de máquina fresadora. La formación de los operarios para que sean multifuncionales y capaces de manejar diferentes tipos de máquinas dota a un taller de la flexibilidad que necesita para equilibrar sus propios problemas internos de capacidad.

Conclusión

La eficiencia en la fabricación en la actualidad hace énfasis de manera importante en la satisfacción del cliente, así como en la necesidad de encontrar las mejores maneras de mecanizar piezas. Los fabricantes deben equilibrar los esfuerzos para efectuar entregas puntuales con la necesidad de ser rentables. Además de la optimización de la operaciones de mecanizado, una atención detenida a problemas como la calidad de la pieza y del proceso, la planificación organizada desde la perspectiva de la organización de fabricación como un todo y el análisis continuo de los elementos de consumo de tiempo de mecanizado pueden ampliar considerablemente el tiempo disponible para mecanizar piezas y ofrecer una mayor flexibilidad y eficiencia.

(Sidebar)

La clave para una mentalidad de fabricación eficiente

La evolución de las estrategias de fabricación plantea a los operarios una serie de nuevos desafíos. La aparición de máquinas-herramienta altamente automatizadas, software intuitivo y herramientas de corte avanzadas han reducido las responsabilidades en las que el operario puede intervenir directamente. Por desgracia, un efecto secundario de esta sofisticada tecnología de fabricación es una tendencia de parte del personal de fabricación en estancarse en una mentalidad de mínimos en cuanto a su cualificación y habilidades laborales.

Muchos propietarios de plantas se han encontrado con que cuando a algunos empleados se les ofrece formación en el trabajo, son poco entusiastas y creen que tienen conocimientos suficientes para cumplir con lo que se les pide que hagan. Esos empleados no tienen la mentalidad necesaria para crecer y avanzar en el nuevo entorno de fabricación.

En Flandes, esta mentalidad se describe con el siguiente dicho: "De nada sirve darle gafas y una vela al búho, si no puede o no quiere leer". La frase equivalente en EE. UU. es: "Puedes llevar a un caballo al abrevadero, pero no hacerlo beber". Básicamente, en cualquier país del mundo, se puede proporcionar a alguien todos los medios que necesita para realizar un objetivo, pero si no quiere participar, el esfuerzo es en vano.

En la mayoría de los talleres de mecanizado actuales, el hardware, las herramientas y los programas de mecanizado están presentes y son sumamente potentes. En consecuencia, las personas se han convertido en el elemento crucial de la eficiencia de fabricación. Además de una mentalidad con vistas al futuro, la habilidad especial que se requiere actualmente es la capacidad de saber "leer" el proceso de mecanizado, no trabajando con un ordenador, sino atendiendo a la máquina y escuchando y observando el proceso.

En general, el proceso indicará su estado, de la misma manera que uno puede escuchar su corazón y sentir si va bien o no. Esa consciencia no se calcula con una fórmula. Es esencial para saber en lo que hay que fijarse y cuáles son los factores favorables en el entorno de proceso. Seco ofrece muchas modalidades de formación técnica, conocimiento de mecanizado y soporte. Cuando los empleados de taller tienen la mentalidad adecuada, Seco está ahí para ayudarles a aprender y aplicar lo que necesitan para tener éxito.