Al planificar e implementar los procesos de mecanizado, los fabricantes suelen centrarse en los elementos de sus operaciones internas y pueden perder de vista el objetivo final de su trabajo: garantizar la satisfacción del cliente. id:50025

En gran medida, la satisfacción del cliente radica en la reducción del tiempo transcurrido entre la realización del pedido y la entrega del producto acabado. Antes, los fabricantes reducían los plazos de entrega mecanizando miles de piezas idénticas para disponer de un stock importante y poder enviar los productos al instante. Este escenario caracterizado por una producción de alto volumen y poca variedad (LMHV) permitía a los fabricantes satisfacer las necesidades de los clientes a tiempo mediante el desarrollo gradual del proceso de mecanizado y podían permitirse imprevistos tales como tiempos muertos y errores en la producción.

Los requisitos del mercado actual son muy diferentes. Cada vez es más frecuente que los clientes realicen pedidos de pequeños lotes de productos a medida para necesidades específicas. Como resultado, los fabricantes producen cada vez con menos frecuencia grandes lotes de productos. Los grupos de componentes duplicados no se fabrican por miles, sino en cientos, por decenas o en unidades. Este escenario caracterizado por una producción de bajo volumen y mucha variedad (HMLV) no permite el desarrollo constante del proceso ni deja espacio para imprevistos. Los fabricantes están sometidos a una gran presión y deben desarrollar procesos de mecanizado totalmente fiables desde la primera pieza. Debe garantizarse la inmediatez, la coherencia y la predecibilidad a toda costa.

Sin embargo, muchos fabricantes siguen centrándose en lo que ellos mismos llaman "eficacia", es decir, en el desarrollo de procesos de fabricación cuyo principal objetivo es conseguir el máximo rendimiento con un coste mínimo. Al centrarse en esto, se olvidan de lo verdaderamente importante: la satisfacción de los clientes, sobre todo a la hora de hacer entrega de los productos a tiempo.

Figura 1: HQ_IMG_The_Elephant_In_The_Room.

QRM

El concepto Quick Response Manufacturing (QRM, fabricación de respuesta rápida), que apareció al poco de iniciarse la era HMLV, pone de relieve el papel crucial que tiene el tiempo en el proceso de fabricación.

Las estrategias de QRM, junto con las iniciativas de optimización del proceso y reducción a cero de los residuos, ofrecen una hoja de ruta que permite a los fabricantes minimizar los plazos de entrega y, de este modo, maximizar la satisfacción de los clientes.

Rajan Suri, un profesor de ingeniería industrial en la Universidad de Wisconsin-Madison de la década de los 90, detectó los cambios que acechaban los mercados de la fabricación, en especial la tendencia hacia la fabricación HMLV. En 1993, fundó el Centro de Fabricación de Respuesta Rápida. El objetivo de este centro era establecer una asociación entre la universidad y las empresas de fabricación para desarrollar e implementar métodos que permitieran reducir los plazos de entrega. Las estrategias de QRM suelen aplicarse junto a otras iniciativas de mejora de los procesos como lean manufacturing o Six Sigma.

El enfoque tradicional

Los responsables de producción de los entornos de mecanizado tradicionales buscan por encima de todo la utilización máxima de la máquina. Si una máquina está parada, no es eficiente y está costando dinero, es decir, no se está ganando dinero con ella. El objetivo es producir grandes lotes para mantener un stock amplio. Las piezas en stock permiten atender la demanda de los clientes a pesar de las fluctuaciones.

En la fabricación HMLV, sin embargo, un trabajo pasa a producción no para disponer de stock, sino para atender el pedido de un cliente de un número reducido de componentes concretos. No hay que mantener un stock de respaldo.

La situación se complica aún más por factores como los "trabajos calientes" que llegan de forma inesperada ante una emergencia o las peticiones especiales de clientes importantes. Si todas las máquinas del centro están en funcionamiento, los trabajos calientes provocarán retrasos en otros trabajos. Los trabajos atrasados se convertirán en trabajos calientes, los plazos de entrega se alargarán y el caos hará acto de presencia en el proceso de producción.

Otro problema es la tendencia del personal de fabricación a centrarse en hallar formas de cumplir los objetivos internos, como conseguir un 100 % en entregas a tiempo. La planificación se suele realizar teniendo en cuenta dichos objetivos internos. Por ejemplo, el personal del taller es consciente de que un trabajo determinado requiere un día, pero planificará dos días para prevenirse ante cualquier interrupción como, por ejemplo, un trabajo caliente u otros retrasos.

Los responsables de la planificación suelen añadir cierto margen de tiempo para evitar reprimendas del equipo de dirección. Sin embargo, si esta práctica se convierte en algo habitual en el taller, un plazo de dos semanas puede llegar a convertirse en siete. Las entregas a tiempo pueden alcanzar un 98 % y el personal de producción estará muy satisfecho con ello, ya que habrán cumplido los objetivos internos, pero esto no hará ninguna gracia al cliente que necesitaba el producto en dos semanas.

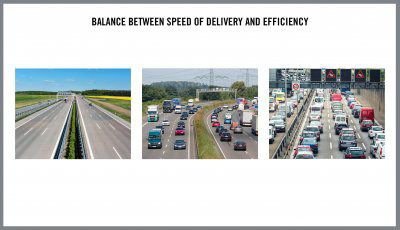

El entorno de fabricación tradicional presenta limitaciones sistémicas (consulte la figura 2). En la figura de la izquierda, aparece una autopista con poco tráfico que representa la infrautilización de los recursos y, si lo aplicamos a la fabricación, un alto coste de producción por pieza acabada. La autopista abarrotada de la derecha en la que aparecen vehículos parados representa el caos y plazos de entrega largos como consecuencia de la aparición de errores o trabajos imprevistos que buscan hacerse hueco en la producción.

Figura 2: HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.

Hoja de ruta para la producción HMLV

En un entorno de producción HMLV, la clave reside en la obtención de la pieza a la primera y en garantizar una calidad homogénea en la producción de piezas diferentes. El objetivo es proporcionar productos a medida en los que la pieza de un lote de una unidad tenga el mismo coste que una pieza de un lote de un millón de unidades; también debe garantizarse la entrega inmediata.

Para fabricar una pieza correcta a la primera, debe establecerse un proceso de mecanizado fiable y sin problemas. Actualmente está de moda recurrir a las técnicas de producción y a las tecnologías de digitalización más recientes para buscar una solución a los problemas en el mecanizado. Sin embargo, la velocidad, la coherencia y la flexibilidad siempre han dependido de la excelencia operativa y de un personal con la debida formación, motivado y con una actitud positiva, algo que aún hoy en día no ha cambiado. (Consulte la barra lateral).

Antes de examinar la digitalización y la optimización, es necesario analizar las operaciones del taller en general, determinar dónde no se aprovechan adecuadamente los recursos y el tiempo, y desarrollar métodos para minimizar esto. A continuación, habrá que centrarse en la fiabilidad y la calidad del proceso.

Reducción a cero de los residuos en el taller

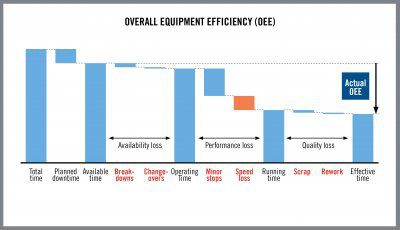

Para reducir los plazos de entrega, es necesario eliminar los residuos en el proceso de fabricación. Un taller en el que se reducen a cero los residuos no fabrica una cantidad excesiva de productos, aprovecha al máximo el material a mecanizar y elimina los movimientos adicionales en piezas semiacabadas. Las actividades que generan residuos y requieren mucho tiempo en el proceso de mecanizado incluyen la producción de rebabas, unos acabados superficiales deficientes, virutas de gran tamaño, vibración y errores de mecanizado, y todo esto da lugar a unas piezas de calidad inaceptable. Las piezas incorrectas deben procesarse de nuevo o descartarse y volver a fabricarse, lo cual aumenta el tiempo de espera en el proceso de producción.

Figura 3: HQ_ILL_Overall_Equipment_Efficiency_OEE.

Incluso la fabricación de piezas con una calidad que supere los requisitos del cliente supone un derroche de tiempo y dinero. Los talleres deben ser conscientes de la necesidad de ofrecer una pieza con la calidad que el cliente exige a través de sus especificaciones y requisitos funcionales.

Si la tolerancia de una pieza es de cinco micras, ofrecer una pieza cuya tolerancia sea de tres micras se considera un desperdicio. Se necesitarán herramientas de más calidad y unos procesos más precisos para lograr una tolerancia más ajustada, pero el cliente no pagará por el incremento en la calidad. Un trabajo así supondría una pérdida de dinero para el taller.

Respetar las limitaciones

La primera fase para establecer un proceso de mecanizado equilibrado gira en torno a la elección de herramientas con una capacidad de carga que se ajuste o supere las cargas mecánicas, térmicas, químicas y tribológicas presentes en la operación de mecanizado.

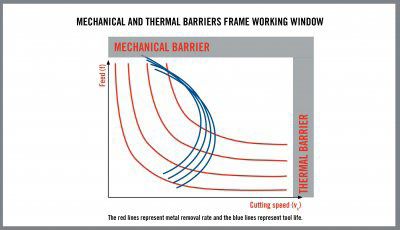

Figura 4: HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.

La segunda fase implica la elección de unas condiciones de corte acordes con las limitaciones del proceso de mecanizado impuestas por las circunstancias reales. Las capacidades de una herramienta de corte pueden ser muy amplias, pero las circunstancias reales restringen el rango de parámetros de aplicación eficaces.

Por ejemplo, las capacidades de la herramienta varían según la potencia de la herramienta de mecanizado que se esté usando. Las características de mecanizado del material a mecanizar pueden limitar la velocidad de corte o el avance; una configuración compleja o poco exhaustiva de la pieza puede dar lugar a vibraciones. En teoría, son muchas las combinaciones de condiciones de corte que pueden usarse, sin embargo, las limitaciones reales acotarán el número de opciones válidas a un conjunto concreto de parámetros.

El uso de unas condiciones de corte que no se ajusten a las limitaciones del caso en cuestión tendrá un efecto negativo, por ejemplo, un aumento de los costes y una reducción en la productividad. La mayoría de los problemas surgidos durante el mecanizado se deben a la omisión de las limitaciones que las circunstancias físicas reales imponen en el proceso de corte. La operación será segura desde un punto de vista técnico si las condiciones de corte no exceden las limitaciones reales.

No obstante, no todas las combinaciones de condiciones de corte seguras desde un punto de vista técnico ofrecerán los mismos resultados económicos, y el cambio de las condiciones de corte repercutirá en el coste del proceso de mecanizado. Unas condiciones de corte agresivas pero seguras desde un punto de vista técnico agilizarán la producción de las piezas acabadas. Sin embargo, al cabo de un tiempo, la producción se ralentizará debido a que los parámetros de corte agresivos reducen la vida útil de la herramienta y, por lo tanto, la necesidad de cambiar varias veces de herramienta actúa en detrimento del tiempo.

Como consecuencia, la tercera fase para lograr un proceso de mecanizado equilibrado implica la determinación de la combinación óptima de condiciones de corte para una situación en particular. Es fundamental establecer un dominio de trabajo en el que las combinaciones sean capaces de ofrecer los niveles deseados de productividad y rentabilidad. Una vez que las combinaciones empiezan a usarse en producción, suele ser necesario aplicar procedimientos para solucionar problemas concretos, así como realizar análisis constantemente y optimizar el proceso.

Herramientas versátiles

Aunque unas herramientas especializadas y de alto rendimiento pueden agilizar considerablemente la producción, ser conscientes de las limitaciones del proceso puede ser útil para elegir unas herramientas que favorezcan la versatilidad. Si se seleccionan unas herramientas que maximicen la productividad y la rentabilidad a la hora de mecanizar una pieza en particular, el cambio de la configuración de una pieza a otra puede requerir el vaciado de toda la torreta de la máquina para reemplazar todas las herramientas. En entornos HMLV, donde son frecuentes los cambios para fabricar pequeños lotes de piezas distintas, el tiempo necesario para el cambio de herramientas puede anular todas las ventajas asociadas al uso de herramientas con una productividad máxima.

En aquellos casos en los que el rendimiento de la herramienta se estira al máximo, algunos operarios podrían reducir los parámetros de corte ante el temor de que se produzcan fallos en la herramienta e interrupciones en la actividad. A diferencia de las herramientas de mayor productividad, las herramientas versátiles pueden usarse en una amplia variedad de condiciones de corte, aunque con unos parámetros menos agresivos. Al usarse herramientas versátiles para procesar varios tipos de piezas, el mecanizado en sí será más lento o más caro, pero la reducción de los tiempos de configuración, los residuos y los plazos de entrega pueden marcar una gran diferencia.

Conclusión

La satisfacción del cliente es el objetivo de cualquier relación comercial. Un factor clave para la satisfacción del cliente en la fabricación es la entrega a tiempo de los componentes mecanizados. Los entornos de producción HMLV presionan a los fabricantes para que optimicen sus operaciones a fin de reducir los plazos de entrega y agilizar la entrega. La aplicación de los conceptos de fabricación de respuesta rápida y reducción a cero de los residuos, así como de las iniciativas de optimización permite a los fabricantes conseguir el ritmo y la fiabilidad necesarios para atender las demandas de los clientes para recibir a tiempo sus productos, además de garantizar la rentabilidad de las operaciones de fabricación. (Soporte lateral)

Personas y máquinas inteligentes

Los entornos de producción HMLV son complejos y muy variables, algo ideal para implementar las tecnologías de fabricación más modernas como, por ejemplo, la digitalización interna mediante máquinas inteligentes y análisis de datos, y la digitalización externa mediante una cadena de suministro integrada y una conexión web con los clientes para establecer una correlación entre el suministro y la demanda.

Aparentemente, las nuevas tecnologías restan importancia a la intervención humana en las operaciones de fabricación.

Sin embargo, la rapidez con la que se producen los cambios en los entornos de producción HMLV aumenta la importancia de la intervención humana. La complejidad de las operaciones requiere la experiencia asociada al trabajo tradicional, cuya creatividad y flexibilidad permiten la adaptación rápida a piezas, materiales y condiciones de corte en constante cambio.

Por encima de todo, el personal de una empresa de fabricación debe tener una actitud positiva y estar motivado para afrontar y resolver los desafíos nuevos y distintos que plantea la producción HMLV.

Para conseguir dicha actitud, se necesita una formación continua interna para que el personal del taller sea consciente de que la solución para los problemas de productividad no implica necesariamente el uso de una tecnología vanguardista y con un precio elevado. Deben asumir la importancia que tiene el hecho de satisfacer al cliente. Todo lo aprendido al mejorar una operación o grupo de operaciones puede aplicarse de nuevo y extenderse a situaciones similares en el taller.

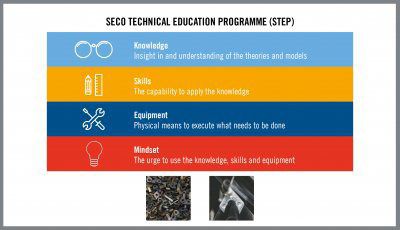

La experiencia en el taller puede complementarse con iniciativas de formación organizadas como el Seco Technical Education Program (STEP), un programa práctico y exhaustivo para familiarizar a los usuarios con las técnicas y sistemas de herramientas más modernos.

Figura 5: HQ_ILL_Seco_Technical_Education_Programme.

La combinación de la experiencia práctica en el análisis del proceso y la mejora por un lado y los programas de formación organizados por otro es fundamental para establecer una cultura basada en la solución de problemas y la mejora del proceso, lo cual favorece el éxito constante en las operaciones de fabricación. La formación puede complementarse con recursos informativos interactivos como el portal digital My Pages de Seco, un sitio online para comprar herramientas y tramitar envíos, buscar métodos óptimos para usar las herramientas, optimizar los procesos y obtener asistencia técnica.

Para maximizar los beneficios en el mecanizado HMLV, el equipo directivo debe dejar atrás las limitaciones sistémicas asociadas al mecanizado tradicional de alto volumen. Es fundamental centrarse en reforzar el papel de los empleados para que tengan la actitud y la creatividad necesarias para establecer un equilibrio entre productividad y flexibilidad, lo cual garantizará la satisfacción del cliente.