El equipo de carreras español ETSEIB Motorsport utiliza la impresión 3D para fabricar piezas finales para sus vehículos eléctricos. Gracias a la fabricación aditiva, piezas como los conductos de refrigeración de frenos pueden personalizarse para cada circuito, garantizando el mejor rendimiento del automóvil independientemente de las condiciones externas. id:55474

Formado por estudiantes de la Escuela Técnica Superior de Ingeniería Industrial de Barcelona (ETSEIB) y de la Escuela Técnica Superior de Ingeniería de Telecomunicación de Barcelona (ETSETB), el equipo

ETSEIB Motorsport se centra en

diseñar y construir dos coches de carreras con los que compiten en el torneo

Formula Student contra equipos de todo el mundo. Sus dos vehículos son

100% eléctricos, uno de ellos conducido por un piloto y el otro sin conductor.

Al ser un equipo de estudiantes, el presupuesto para el desarrollo y la construcción de sus automóviles es muy limitado, y sus miembros siempre están buscando nuevos métodos de fabricación que les permitan obtener las soluciones más baratas sin comprometer la calidad, que, cuando hablamos de coches de carreras, puede marcar la diferencia entre la victoria y un accidente desastroso.

Es así como los ingenieros del grupo comenzaron a investigar las posibilidades de la impresión 3D para producir algunas de sus piezas, una tecnología que han terminado por incorporar completamente gracias a sus excelentes resultados. ETSEIB Motorsport utiliza actualmente la fabricación aditiva para manufacturar conductos de refrigeración para los frenos, personalizados para cada circuito en el que compiten y fabricados en PAHT CF15.

Una cuestión de freno

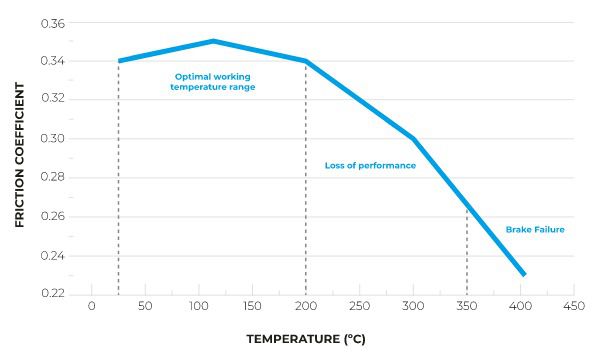

En vehículos como estos, el rendimiento de los frenos está directamente relacionado con la temperatura a la que trabajan. Esta temperatura aumenta cuanto más se frena y, cuanto mayor es la temperatura, menor es el coeficiente de fricción y, en consecuencia, peor es el frenado.

Por supuesto, el funcionamiento de los frenos es esencial para el manejo del automóvil. Un sobrecalentamiento excesivo podría deformar el disco, provocando vibraciones e incluso un fallo total del sistema de frenado. Por eso, para garantizar que la temperatura no aumente y no afecte su funcionalidad, es esencial incorporar conductos de refrigeración para los frenos.

Personalización por circuito: el secreto del éxito

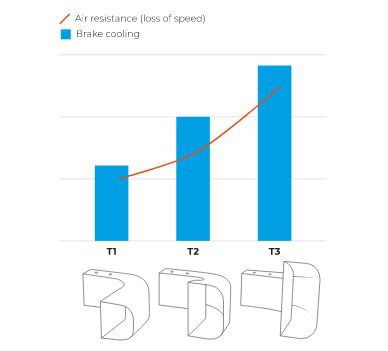

Aunque estos conductos de refrigeración podrían ser siempre iguales, el secreto del éxito en las carreras de este nivel radica en la personalización. Es necesario estudiar cada circuito por separado y ajustar la sección de entrada del aire que se redirige a los discos de freno.

La razón es que, cuanto más grande es la sección, más enfriamiento se produce, pero las secciones más grandes también causarán una mayor resistencia al aire, lo que causa una significativa pérdida de velocidad.

En los circuitos con muchas curvas, es necesario frenar constantemente, por lo que se necesita una buena refrigeración para garantizar el rendimiento óptimo del sistema de freno. Para ello se debe utilizar un conducto con la sección lo más grande posible, que redirija más aire al freno.

Por otra parte, en circuitos con muchas líneas rectas y pocas curvas, tener montado un conducto con una sección más pequeña mejorará la aerodinámica y permitirá que el vehículo sea más rápido.

La cantidad de curvas que se pueden encontrar en un circuito determinado tiene, así, un gran efecto en el rendimiento del automóvil, y adaptarse correctamente a estas condiciones puede marcar una gran diferencia en los resultados de la carrera.

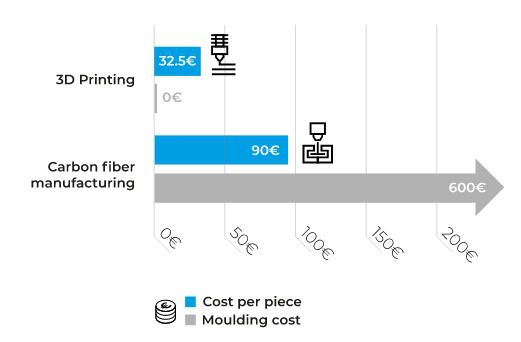

El método de producción tradicional para fabricar estas piezas es la aplicación de paños de fibra de carbono, comúnmente utilizada en competiciones cuyos equipos tienen más recursos y presupuesto. Con este método de fabricación, se necesitaría un molde y un contramolde de aluminio CNC o poliuretano de alta densidad (dependiendo del número de copias que se hagan), un inserto de silicona extraíble para replicar el interior de la pieza, un metro cuadrado de tejido de fibra de carbono de 200 gramos y un litro de resina epoxi.

PAHT CF15, el material ideal gracias a su resistencia y rigidez

En su lugar, la opción elegida por el equipo de ETSEIB Motorsport ha sido imprimir en su BCN3D Epsilon cada uno de los tres conductos que utilizan normalmente.

Estas piezas deben ser rígidas, para no doblarse durante su uso debido a la fuerza del aire, y también deben soportar temperaturas de trabajo de hasta 100ºC. Es por eso que esta pieza se fabrica en poliamida de alta temperatura reforzada con fibra de carbono (PAHT CF 15), un material que permite trabajar a temperaturas continuas de 150ºC (con una temperatura máxima de 180ºC), lo que garantiza su estabilidad dimensional durante el uso.

Este material ofrece un módulo de Young de 8.3GPa, que proporciona suficiente rigidez para su uso y resistirá los impactos de piedras u otras partículas durante el transcurso de la carrera. Gracias a la BCN3D Epsilon, que incorpora un filtro HEPA y un filtro de carbón activo, el PAHT CF 15 puede imprimirse de manera fácil y segura para lograr una pieza de uso final que funcione perfectamente.

Una solución más rápida y económica con resultados óptimos

¡No nos olvidemos del presupuesto! En un caso como este, la fabricación de los moldes y el inserto a través de métodos tradicionales implicaría un coste de aproximadamente 600€, mientras que la pieza en sí costaría alrededor de 90€.

Sin embargo, al fabricarlo en FFF con su BCN3D Epsilon, utilizando PAHT CF15 combinado con PVA y tomando un tiempo de fabricación de 8,5 horas, el coste final por pieza para el equipo ETSEIB Motorsport es de 32,5€.

Hay que mencionar que las piezas fabricadas mediante la aplicación de paños de fibra de carbono son más ligeras, pero tienen sus desventajas. Además de sus mayores costes de producción, su diseño está limitado por el proceso de fabricación y, además, el resultado final es más frágil.

Las partículas depositadas en la pista, como grava, virutas de neumáticos, etc., pueden causar graves daños a los componentes hechos en fibra cuando el automóvil se conduce a alta velocidad, mientras que el PA se comporta mucho mejor en este tipo de situaciones, extendiendo la vida útil de la pieza, algo particularmente valioso en competiciones como la Formula Student, donde los vehículos se construyen contrarreloj y con bajos presupuestos.